随着功率器件特别是第三代半导体的崛起与应用,半导体器件逐渐向大功率、小型化、集成化、多功能等方向发展,对封装基板性能也提出了更高要求。陶瓷基板 (又称陶瓷电路板) 具有热导率高、耐热性好、热膨胀系数低、机械强度高、绝缘性好、耐腐蚀、抗辐射等特点,在电子器件封装中得到广泛应用。

第一代半导体以硅 (Si)、锗 (Ge) 材料为代表,主要应用在数据运算领域,奠定了微电子产业基础。第二代半导体以砷化镓 (GaAs)、磷化铟 (InP) 为代表,主要应用于通信领域,用于制作高性能微波、毫米波及发光器件,奠定了信息产业基础。随着技术发展和应用需要的不断延伸,二者的局限性逐渐体现出来,难以满足高频、高温、高功率、高能效、耐恶劣环境以及轻便小型化等使用需求。

以碳化硅 (SiC) 和氮化镓 (GaN) 为代表的第三代半导体材料具有禁带宽度大、临界击穿电压高、热导率高、载流子饱和漂移速度大等特点,其制作的电子器件可在 300°C 甚至更高温度下稳定工作 (又称为功率半导体或高温半导体),是固态光源 (如 LED)、激光器 (LD)、电力电子 (如IGBT)、聚焦光伏 (CPV)、微波射频 (RF) 等器件的“核芯”,在半导体照明、汽车电子、新一代移动通信 (5G)、新能源与新能源汽车、高速轨道交通、消费类电子等领域具有广阔的应用前景,有望突破传统半导体技术瓶颈,与第一代、第二代半导体技术互补,在光电器件、电力电子、汽车电子、航空航天、深井钻探等领域具有重要应用价值,对节能减排、产业转型升级、催生新经济增长点将发挥重要作用。

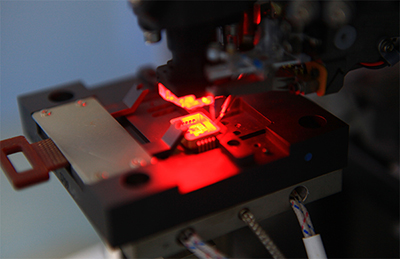

伴随着功率器件 (包括 LED、LD、IGBT、CPV 等) 不断发展,散热成为影响器件性能与可靠性的关键技术。对于电子器件而言,通常温度每升高 10°C,器件有效寿命就降低 30% ~ 50%。因此,选用合适的封装材料与工艺、提高器件散热能力就成为发展功率器件的技术瓶颈。以大功率 LED 封装为例,由于输入功率的 70% ~ 80% 转变成为热量 (只有约 20% ~ 30% 转化为光能),且 LED 芯片面积小,器件功率密度很大 (大于 100 W/cm2),因此散热成为大功率 LED 封装必须解决的关键问题。如果不能及时将芯片发热导出并消散,大量热量将聚集在 LED 内部,芯片结温将逐步升高,一方面使 LED 性能降低 (如发光效率降低、波长红移等),另一方面将在 LED 器件内部产生热应力,引发一系列可靠性问题 (如使用寿命、色温变化等)。

封装基板主要利用材料本身具有的高热导率,将热量从芯片 (热源) 导出,实现与外界环境的热交换。对于功率半导体器件而言,封装基板必须满足以下要求:

(1) 高热导率。目前功率半导体器件均采用热电分离封装方式,器件产生的热量大部分经由封装基板传播出去,导热良好的基板可使芯片免受热破坏。

(2) 与芯片材料热膨胀系数匹配。功率器件芯片本身可承受较高温度,且电流、环境及工况的改变均会使其温度发生改变。由于芯片直接贴装于封装基板上,两者热膨胀系数匹配会降低芯片热应力,提高器件可靠性。

(3) 耐热性好,满足功率器件高温使用需求,具有良好的热稳定性。

(4) 绝缘性好,满足器件电互连与绝缘需求。

(5) 机械强度高,满足器件加工、封装与应用过程的强度要求。

(6) 价格适宜,适合大规模生产及应用。

目前常用电子封装基板主要可分为高分子基板、金属基板 (金属核线路板,MCPCB) 和陶瓷基板几类。对于功率器件封装而言,封装基板除具备基本的布线 (电互连) 功能外,还要求具有较高的导热、耐热、绝缘、强度与热匹配性能。因此,高分子基板 (如 PCB) 和金属基板 (如 MCPCB) 使用受到很大限制;而陶瓷材料本身具有热导率高、耐热性好、高绝缘、高强度、与芯片材料热匹配等性能,非常适合作为功率器件封装基板,目前已在半导体照明、激光与光通信、航空航天、汽车电子、深海钻探等领域得到广泛应用。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。