许多微电子器件 (如加速度计、陀螺仪、深紫外 LED 等) 芯片对空气、湿气、灰尘等非常敏感。如 LED 芯片理论上可工作 10 万小时以上,但水汽侵蚀会大大缩短其寿命 (甚至降低至几千小时)。

为了提高这些微电子器件性能 (特别是可靠性),必须将其芯片封装在真空或保护气体中,实现气密封装 (芯片置于密闭腔体中,与外界氧气、湿气、灰尘等隔绝)。因此,必须首先制备含腔体 (围坝)结构的三维基板,满足封装应用需求。

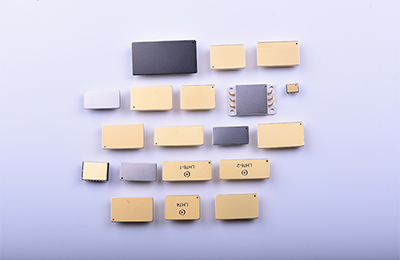

目前,常见的三维陶瓷基板主要有:高/低温共烧陶瓷基板(High/Low Temperature Co-fired Ceramic Substrate, HTCC/LTCC) 、多 层 烧 结 三 维 陶 瓷 基 板 (MultilayerSintering Ceramic Substrate,MSC)、直接粘接三维陶瓷基板 (Direct Adhere Ceramic Substrate,DAC)、多层镀铜三维陶瓷基板(Multilayer Plated Ceramic Substrate,MPC) 以及直接成型三维陶瓷基板(Direct Molding Ceramic Substrate,DMC) 等。

高/低温共烧陶瓷基板 (HTCC/LTCC)

HTCC 基板制备过程中先将陶瓷粉 (Al2O3 或 AlN) 加入有机黏结剂,混合均匀后成为膏状陶瓷浆料,接着利用刮刀将陶瓷浆料刮成片状,再通过干燥工艺使片状浆料形成生胚;然后根据线路层设计钻导通孔,采用丝网印刷金属浆料进行布线和填孔,最后将各生胚层叠加,置于高温炉 (1600°C) 中烧结而成。

由于 HTCC 基板制备工艺温度高,因此导电金属选择受限,只能采用熔点高但导电性较差的金属 (如 W、Mo 及 Mn 等),制作成本较高。

此外,受到丝网印刷工艺限制,HTCC 基板线路精度较差,难以满足高精度封装需求。但 HTCC 基板具有较高机械强度和热导率 [20 W/(m·K) ~ 200 W/(m·K)],物化性能稳定,适合大功率及高温环境下器件封装。将 HTCC 工艺应用于微型蒸汽推进器,制备的微型加热器比硅基推进器效率更高,能耗降低 21%以上。

为了降低 HTCC 制备工艺温度,同时提高线路层导电性,业界开发了 LTCC 基板。与 HTCC 制备工艺类似,只是 LTCC 制备在陶瓷浆料中加入了一定量玻璃粉来降低烧结温度,同时使用导电性良好的 Cu、Ag 和 Au 等制备金属浆料。

LTCC 基板制备温度低,但生产效率高,可适应高温、高湿及大电流应用要求,在军工及航天电子器件中得到广泛应用。选用CaO-BaO-Al2O3-B2O3-SiO2/AlN 体系原料,当 AlN 组分含量为 40% 时,研制的 LTCC 基板热导率为 5.9W/(m·K),介电常数为 6.3,介电损耗为 4.9 × 103,弯曲强度高达 178 MPa。Qing 等人采用Li2O-Al2O3-SiO2/Al2O3 体系原料,制备的 LTCC 基板抗弯强度为 155 MPa,介电损耗为 2.49 × 103。

虽然 LTCC 基板具有上述优势,但由于在陶瓷浆料中添加了玻璃粉,导致基板热导率偏低 [一般仅为 3 W/(m·K) ~ 7 W/(m·K)]。此外,与 HTCC 一样,由于 LTCC 基板采用丝网印刷技术制作金属线路,有可能因张网问题造成对位误差,导致金属线路层精度低;而且多层陶瓷生胚叠压烧结时还存在收缩比例差异问题,影响成品率,一定程度上制约了 LTCC 基板技术发展。经过表面处理将 LTCC 基板翘曲由 150 μm ~ 250 μm 降低至 80 μm ~ 110 μm;通过改进 LTCC基板封装形式,去掉芯片与金属基底间绝缘层,模拟和实验结果显示其热阻降低为 7.3 W/(m·K),满足大功率 LED 封装需求。

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。